金属 3Dプリンティング プロセス 要約

작성자

MERAIN

작성일

21-11-08 14:44

조회수

2,191

본문

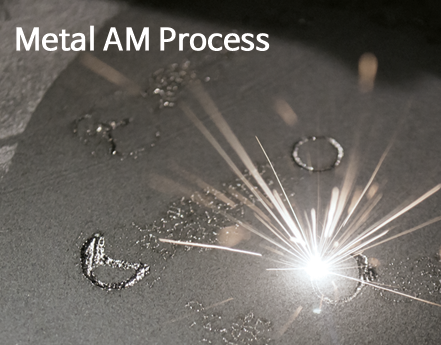

- 金属 3Dプリンティング プロセス(METAL AM PROCESS) 要約

作成基準はPBF方式としています。

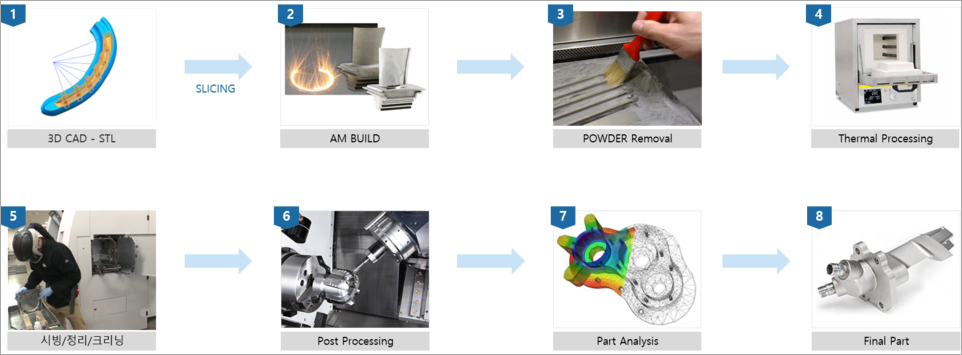

金属3Dプリンティングは、3Dデータを基盤にスライシングという工程を経て、さらに割れて一層該当する絵をレーザーがハッチング経路によって、そして粉末の塗布を繰り返して積層する過程です。 下図を見ると、金属3Dプリンティング全過程についての概略図が示されています。

PBF金属プリンティング方式で主に使われる粉末の形は球体の形に作られており、理由は粉末の緻密化や流動性の流れ図など様々な理由があります。

全ての金属3Dプリンティングの過程で共通の部分は、熱処理をしてから加工をして完成させることです。 金属3Dプリンティングはプリンティングの過程よりは熱処理と後加工がとても重要です。 そして金属粉末を再使用するための濾過作業(Sieving:不純物を除去して完全な金属粉末を得る過程)を進行し、装備の再整備(フィルター交換、レーザーレンズクリーニングなど)します。

後加工の場合は目的と用途、素材によってそれぞれ異なるため、金属AMで製作する前に必ず確認してください。 金属AMで製作される製品は、製品設計からプリント後加工までの全過程の流れが重要です。

- 金属3Dプリンティングしたら何がいいかな?

3Dプリンティングをする理由は、試作品製作及びオーダーメイド型多品種生産に最適化されています。 粉末素材の製造方法が高価なので、出力コストも高価ですよね。 主に高付加価値産業である医療、航空、自動車、金型、素材分野などの特殊分野に使われています。 金属3Dプリンティングはこのような特殊分野において慈雨のような存在です。

金属製の3Dプリンティングをしなければならない理由は、大体3つくらいあります。

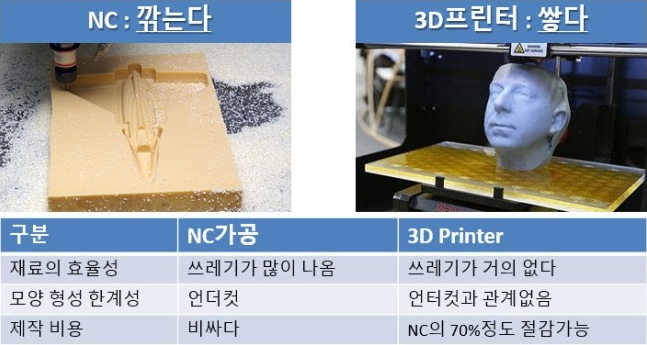

第一に、設計の自由度です。 積層加工は設計時加工が不可能な部分に悩む必要はありません。 積層加工と対比される切削加工はモーターにエンドミルをつけて高速に回転させて鉄を削る加工方法だが、形状内側の複雑な部分(アンダーカット)は加工が不可能です。 しかし積層加工は形状に制約がないため設計が自由で、どんな形状でもサポーターをつけるだけで作れます。 お好みの形に作れるものです。 「削る」と「積む」の概念を理解すると良いでしょう。

NC : 刈る 3D Printer : 積む

鉄を削るとチップと呼ばれるピース(廃棄物)が出てきます。 反面、積層加工は必要な部分だけ造形するためチップが発生しません。

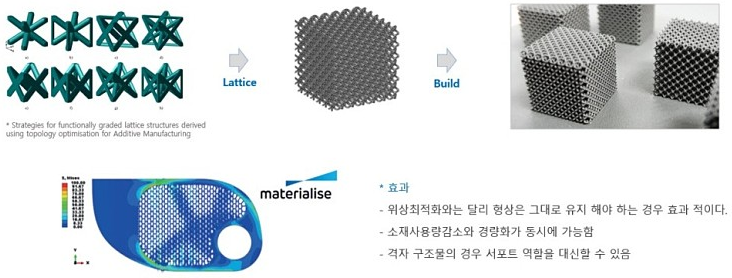

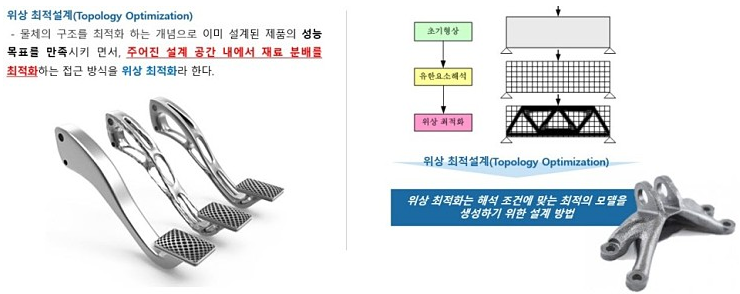

二番目の理由としては軽量化です。 製品の形を自由に作ることができるため、不必要な部分は除去し、必要な部分だけプリントして使用できます。 軽量化は、格子構造と位相最適化により実現可能であり、そして二つを混用して活用することができます。 格子構造は、不要な部分を格子構造に置き換えることをいい、位相最適化とは、物体の構造を最適化する概念であり、与えられた設計空間内において材料分配を最適化する方式です。 格子構造と位相最適化を進める際に設計された製品の性能目標(強度、寸法、性能)を満たしつつ軽量化を行う必要があります。

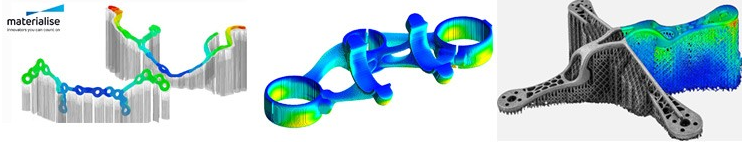

[図]格子構造(Lattice Structure)進行過程と軽量化効果 - Materialise

この積層過程をシミュレーションできるプログラムも様々です。 構造解析領域なので、ほとんど解析SWを開発するメーカーが開発することになります。 格子構造は軽量化と同時にサポート(支え)の役割も肩代わりしており、軽量化を適用すれば様々な分野で非常に有用です。 「簡単な例として、ドローンの場合、部品を軽量化させると重量が減り、エンジンの消耗が少なく、これは滞空時間が増えることを意味します。」

[絵アルテアの位相最適化 - インスパイア]

[図] 積層製造シミュレーションSW - ANSYS、Materialise、Autodeskなど

3つ目の理由はオーダーメイド型多品種生産ということです。 患者の体に合う歯、骨のインプラントなどを製作する際、患者の医療スキャンデータを持ってきて、患者に合わせた形で製作でき、軽量化により、重さも減らすことができます。 また、いくつかの部品で組み立てて作った製品を単一製品の状態で直接プリントできるため、耐久性の向上にも役立ちます。

[図] 左) Acam 比丘カップ サンプル 右) Ge Aviation エンジンノズル

金属3Dプリンティングの全体過程と必要理由について簡単に書きました。

ありがとうございます。

- 다음글DfAM(Design for Additive Manufacturing) 21.11.08